推荐回答:

全铝车身到底有哪些好处呢?除了轻,它还有哪些我们看不到的优点与便宜车型上使用的钢材相比,铝合金最大的优点就是重量足够轻!要知道,钢材的密度为7.8g/cm³,而全铝车身的优点

全铝车身到底有哪些好处呢?除了轻,它还有哪些我们看不到的优点

与便宜车型上使用的钢材相比,铝合金最大的优点就是重量足够轻!要知道,钢材的密度为7.8g/cm³,而铝的密度却仅为2.7g/cm³。这就意味着在同等体积下,铝的重量只有钢材的三分之一左右,甚至比大家印象中重量超轻的钛合金的4.5g/cm³还要更轻。

所以在车身上使用铝合金材料,或者将原本钢制车身上包括车门、引擎盖、翼子板在内的覆盖件替换成铝制,目的就是为了减重。在目前国内市场中,宝马5系可以说是采用铝制覆盖件的代表车型。这里我们不妨做个对比,与5系同级别的国产奔驰E级因为覆盖件“铝换钢”,所以最低配车型的整备质量达到了1780kg,而同样最低配的5系则只有1705kg,相当于E级天生就比5系多拉了一个体重150斤的人!

为车辆使用铝合金减重的好处颇多。在驾驶层面,重量越轻的车,所拥有的惯性就越小,所以无论是在加速、减速,还是过弯时,车辆改变当前状态的阻力就会越小,响应速度就能得到提升。这也会让那些花大钱买好车的人,切身感受到他的车要比那些便宜车更“好开”。

此外,更轻的重量还可以显著降低车辆的油耗。根据国际研究机构实验表明,汽车整备质量每减少100kg,车辆的百公里油耗就可以降低0.3~0.6L,这对于如今严苛到“惨无人道”的油耗、排放法规来说,无疑有着重要的意义。

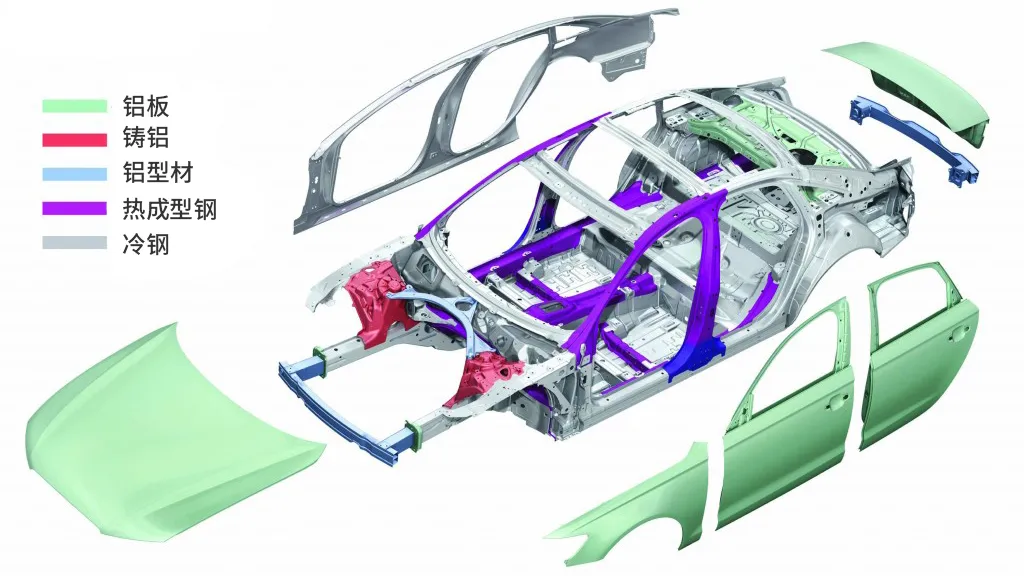

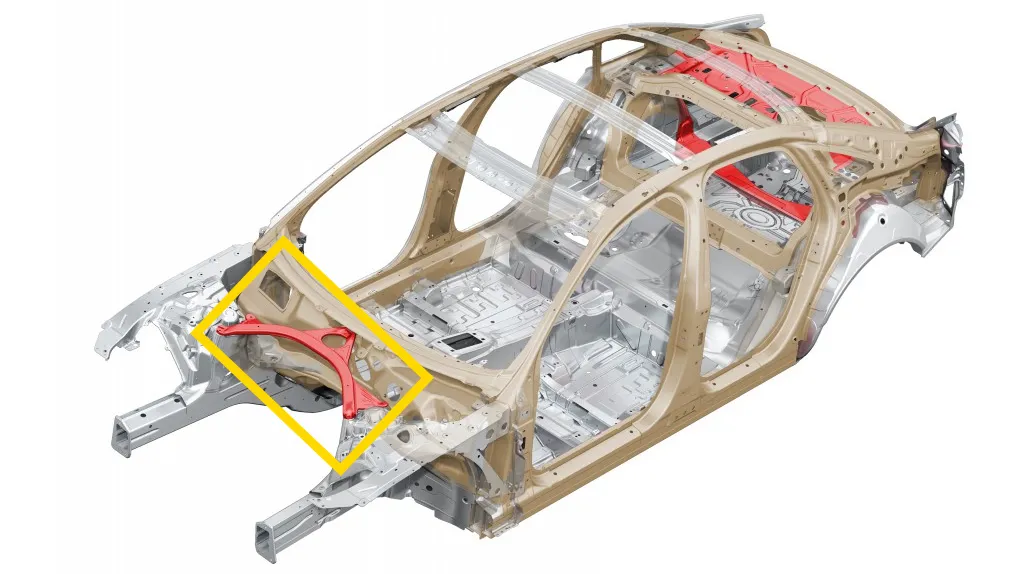

黄线为车辆重心高度

除了能降低惯性和油耗外,使用更轻的铝合金覆盖件还可以起到降低车辆重心高度,以及优化前后配重的目的。如上图所示,一般燃油车的重心高度在550mm-580mm左右(上图黄线高度),所以如果能对这个高度以上的部位,像是引擎盖、车顶进行减重,那就相当于降低了车辆的重心高度。而车辆的重心越低,车辆过弯时所产生的侧倾也就越小,驾驶员的主观操控感受也就越好。此外,对于一些车头较重的车型来说,将车头的引擎盖、翼子板等车身覆盖件更换成铝合金材质后,还可以在一定程度上降低车辆前桥的承重,进而起到优化车辆前后配重的作用。

路虎揽胜全铝车身

除了车身覆盖件以外,越来越多的豪华品牌还开始在白车身上通过使用铝合金替代原本的钢材,尽最大可能去减轻车重。像是第四代路虎揽胜在使用了全铝车身以及大量铝合金覆盖件后,就比使用钢制车身的第三代揽胜直接轻了420公斤,相当于减去了5个170斤的成年男性!

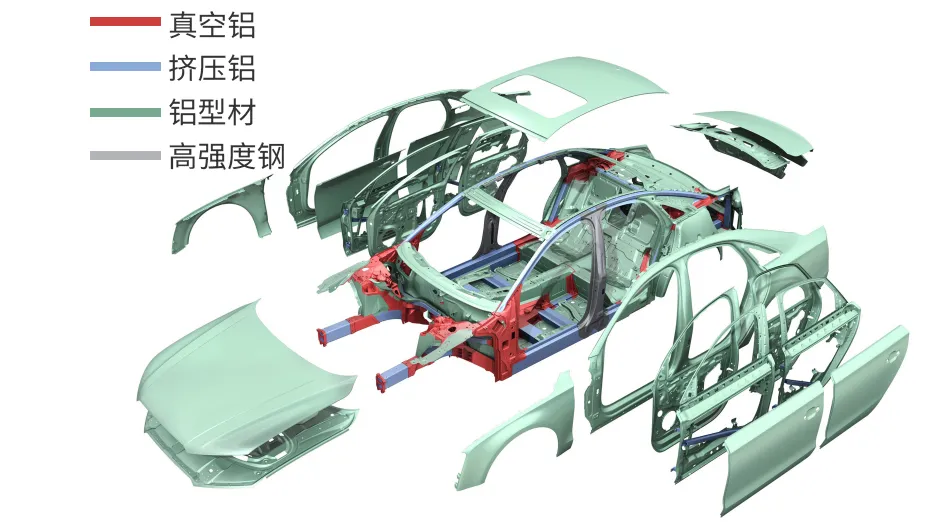

凯迪拉克CT6白车身

当然啦,由于全铝车身的成本过于高昂,所以大多数豪车采用的只是通过提高白车身铝合金材料占比的方法来减重。比如凯迪拉克CT6,通过在白车身上将铝合金占比提升至64%,外加使用各种铝合金覆盖件,大幅降低了整车重量,最终帮助这台车长5米2,尺寸跟标轴奔驰S级一样大的全尺寸轿车将整备质量控制在了1663kg,比体型小一号的国产长轴奔驰E级还轻了100kg左右!

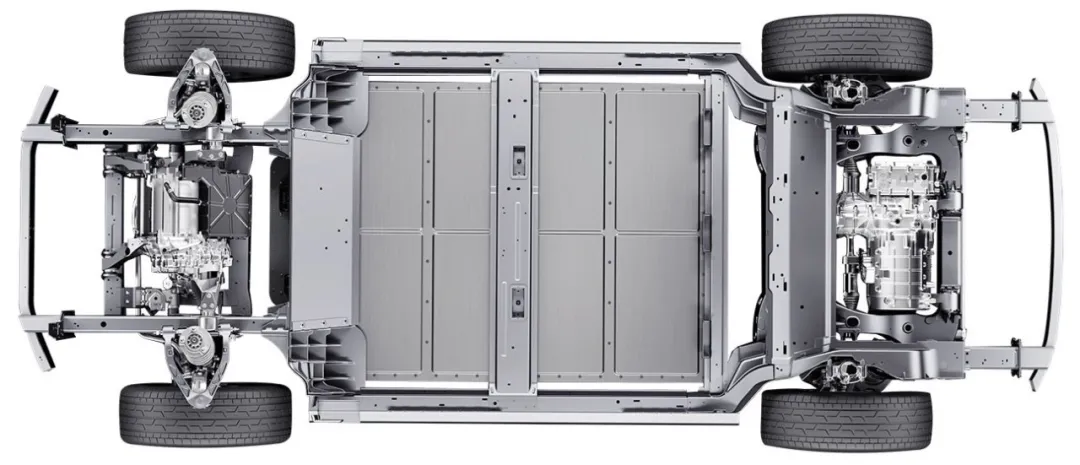

而要说到如今最需要通过铝合金减重的车型,那无疑就是逐渐成为主流的电动车了。这是因为电动车每重10%,车辆电耗就会增加5.5%。我们以一台使用铝合金车身,整备质量1800kg,续航500km的电动车来举例。由于钢制车身通常比铝合金车身重200kg,所以如果将这台电动车的车身换成钢制,那它的重量将会达到2000kg。相应的,续航里程则会从原来的500km降低到472.5km。此时,如果钢制车身电动车要想通过增加电池容量的方式将失去的续航补回来,那这台车则需要增加4.5Kw·h的电池容量才能重新做到500km续航,相当于要为电池多花6000块左右的成本。

虽然算上这6000块,钢制车身+额外电池的方案依然能比同续航里程的铝制车身省去几千块生产成本。但对于购买20万以上,追求电动车体验的消费者而言,一台车在整个使用周期中更好的能耗表现,以及更好行驶质感的吸引力,肯定是要大于几千块差价的。这就跟中端以上燃油车要想成为爆款,更多比拼的是产品力,而非是谁比谁的终端售价便宜几千块一样。并且由于在中高端电动车的最大续航版本上,电池包都会尽可能将空间用尽,所以也没有留给钢制车身去追平铝合金车身续航的额外电池空间。这便是稍微贵点的电动车,都会不遗余力在车身上增加铝合金占比的原因。

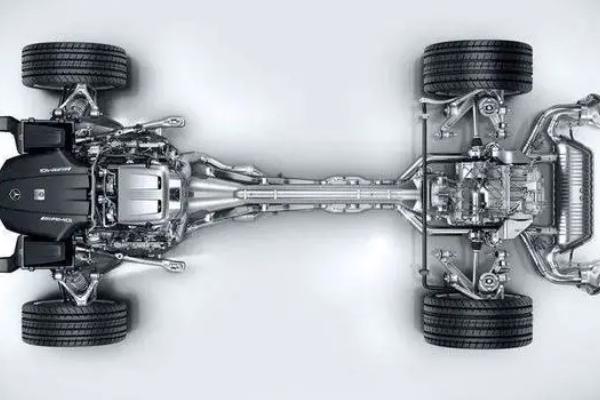

除了车身和覆盖件外,车辆的行走部分也是铝合金可以大放光彩的地方。其中换用铝合金材质后效果最明显的就是悬架的各种摆臂。这主要是因为,作为簧下质量的悬架摆臂变轻以后,它的运动惯性也会随之减小,所以在运动时会更容易被推动。那在遇到路面颠簸时,就能以更快的速度化解颠簸并归位,提升轮胎在颠簸路面的贴地性了。

而更好的轮胎贴地性不仅可以让车辆在颠簸路段更加可控,同时还能有效提升车辆经过颠簸时的舒适性。这是因为,当车轮在被颠簸弹起后,车辆会因为失去支撑产生向下运动的趋势。此时,如果车轮能在惯量更小的悬架摆臂带动下迅速归位,那车轮的离地时间就会越短,也就能越早地支撑住车辆,缩短车辆向下坠的距离,从而降低车辆经过颠簸时的俯仰程度。

对于增强车身刚性来说,最简单有效的办法就是堆料。比如通过增加拉杆去制造三角形,以及使用直径更粗的车架来增加抗扭刚性。但无论采用哪种方案,都会不可避免地造成金属材料增多。这时,铝合金的材料优势便显现出来了。虽然为了达到同等的强度,铝合金要比钢材多出40%的体积,但由于同等体积下,铝合金的重量仅为钢材的三分之一,所以经过计算就可以得出,在达到同等强度的体积下,铝合金的重量仅为钢材的40%。凭借着单位强度轻一倍还多的优势,所以使用铝合金材料的白车身就可以进行“肆无忌惮”的堆料,最终在抗扭刚性方面碾压钢制车身了。

以使用全铝车身的蔚来ES8为例,其在车头部分使用了超硬的7系铝合金,以此来保证车头的刚性,提升车辆对于方向盘的响应灵敏度。而在车尾和B柱位置,ES8则使用了汽车上应用更为广泛,拥有更好抗疲劳性的6000系铝,以避免车架在长时间使用中因为颠簸出现变形。而在车尾窗位置,ES8则使用了不容易出现形变的5000系铝合金,以提高车辆的抗追尾能力。最终,在5000、6000和7000系铝合金的合力工作下,蔚来ES8的车身抗扭刚性达到了31100Nm/°,如果加上电池更是可以达到44140Nm/°,甚至超过了雷克萨斯旗舰超跑LFA的39130Nm/°。更重要的是,在这样优秀的数据之下,蔚来ES8的白车身裸重只有335kg。

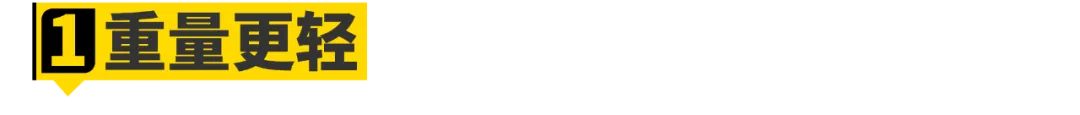

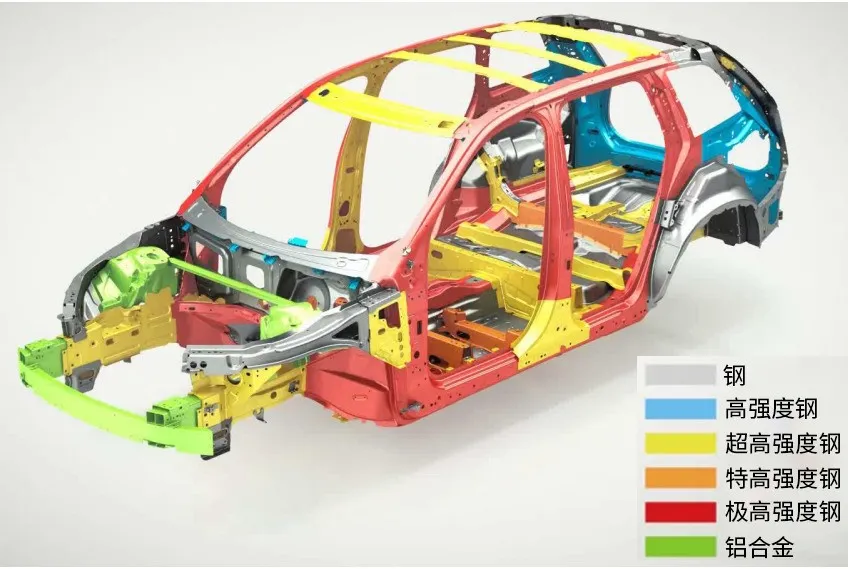

沃尔沃XC90车身用料

为了让大家对这组数据更有概念,我们找来了和ES8体型相似,且同为中大型SUV的沃尔沃XC90进行一场对比。从上图可以看出,XC90仅在防撞梁和塔顶位置使用了铝合金(图上绿色区域),其余部分均为钢材,因此它的白车身重量达到了夸张401.3kg,比采用全铝车身的蔚来ES8重了足足65kg,相当于多了20%的重量。而在这样的重量差距下,XC90的抗扭刚性却仅有25000Nm/°,比不带电池的ES8还低了6100Nm/°,相当于XC90在白车身重量多20%的前提下,抗扭刚性还差了20%。这也再次印证了上面所说的,在达到同等强度的体积下,铝合金的重量仅为钢材的40%。由此可见,铝合金确实可以让白车身在重量更轻的前提下,拥有更高的抗扭刚性,并提供更好的操控感受。

众所周知,像是可口可乐这种饮料的听装版本,采用的都是铝制材料。所以无论我们从哪个方向对其施加压力,瓶身都会很轻易地出现溃缩。而这种较软、具备一定弹性,甚至还有一定延展性的特性,也赋予了铝合金可以更好利用自身形变来进行吸能的本领。

根据实验显示,铝在碰撞中所吸收的能量是同等重量钢的两倍。这也就意味着,如果两台相同的车,一台在车头负责碰撞的纵梁处使用铝合金,一台使用钢的话,那在同样的碰撞速度下,使用铝合金纵梁的车型由于纵梁吸能效果更好,所以其A柱受到的冲击就会明显小于纵梁使用钢材的车型。

不过也正是因为铝合金较软的特质,所以它并不适合应用在A柱、B柱这种需要时刻坚挺的地方。更何况,随着钢铁制造技术的进步,如今已经可以打造出具有1800MPa的超高强度热成型钢了。由于这种超高强度热成型钢的强度已经达到了铝合金的4倍,但重量却没到铝合金的4倍,所以即使铝合金采用堆料的方式,效果也比不上超高强度的热成型钢。

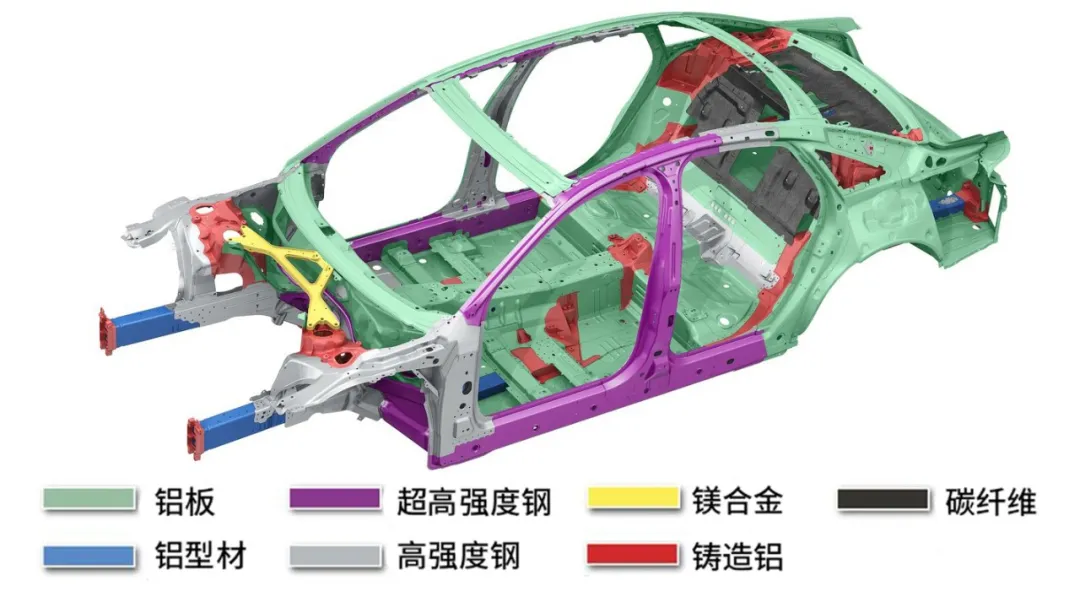

全新奥迪A8钢铝混合车身

那么根据铝更适合吸能,超高强度热成型钢更结实的特性,我们便可以推断出一台碰撞性能优异的车型应该采用怎样的车身材料分布了。像是在车头和车尾这些负责溃缩、且拥有较大溃缩空间的地方,车身应使用吸能效果更好的铝合金材料,最大程度降低传递到驾驶舱的冲击力。而在A柱、B柱这种在剧烈碰撞中负责为车内人员撑起生存空间的位置,则应该使用不容易变形的超高强度热成型钢。事实上,像是奔驰S级、新款奥迪A8和凯迪拉克CT6等车型便都采用了这种车身设计理念,以保车内乘员在碰撞时的安全。

上代奥迪A8的全铝车身

在上述几台车中,新款奥迪A8更是用“打脸”的方式印证了钢铝混合车身结构的合理性。要知道,上代奥迪A8的全铝车身可是奥迪引以为傲的作品,新车上市时对全铝车身的大肆宣扬也没缺席。可就在2017年全新一代奥迪A8上市之际,这台车却转投了钢铝混合车身的阵营......由此可见,如果全铝车身的碰撞性能足够傲视群雄的话,那奥迪自然是没有理由将全铝车身取缔的!

虽然汽车制造商都会使用防锈效果非常好的双面镀锌钢板作为钢制车身的覆盖件,但对于不少地处东北的朋友来说,下雪后市政部门撒的融雪剂,依然会对车辆各个地方的覆盖件造成一定的腐蚀,进而引起钢板表面生锈这种会丧失强度的问题。相比起钢板来说,铝合金就没有这种顾虑,因为它可以与空气中的氧气发生反应,形成一层致密的氧化铝薄膜,进而阻止铝合金与外界继续发生反应。所以相比起钢板而言,铝合金的耐腐蚀性明显更胜一筹。

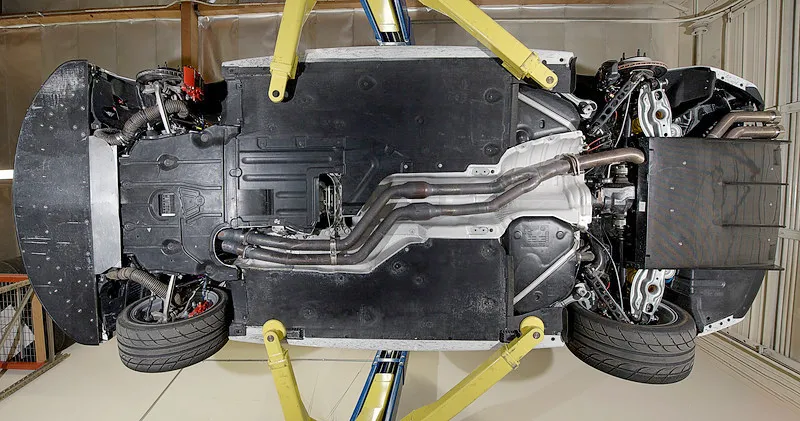

至于很多朋友关心的底盘抗腐蚀方面,虽说铝合金车身的底盘抗腐蚀性同样更好,但由于厂家十分重视底盘这个曾经的锈蚀重灾区,所以绝大部分车型在生产时都会被喷上可以防腐的底盘装甲。如此一来,即使大家的车是钢制车身,也无需对底盘防锈能力产生过多担心。

全铝车身的缺点

“全铝车身”这项技术在以前被各大车企所吹捧,但是近几年却很少被提及,这其中既有制造成本的原因,也有车身安全的考虑

钢体车身

普通的钢体车身所用的钢材分为很多种,比如说普通钢、强化钢、热成型钢

其中热成型钢可以承受1300-1600MPa的强度,是普通钢的3-4倍,但是制造难度大,成本比较高,所以一般都是用在A柱、B柱这些车身框架的核心部位

而车门、引擎盖、后备箱这些地方,都是用的普通钢材。钢体车身最大的缺点就是重量太大,为了实现汽车轻量化,提升动力降低油耗,就有了全铝车身

全铝车身的误解

很多人对于全铝车身存在2个误解,铝制车身所用的材料并不是铝,而是铝合金。另外根本就不存在“全铝车身”,只是车身所用的铝合金占比超过了钢的用量

铝合金的强度能达到600Mpa,介于优质钢材和热成型钢之间,能量吸收性能更高,是车身变形区的理想材料,可以增加车身的被动安全性,最大的好处当然还是重量更轻,降低汽车的油耗

但是除了更轻之外,铝合金车身在各个方面都要弱于钢体车身

焊接难度较大

首先就是铝合金车身的制造难度问题。对铝合金进行焊接的难度要远远高于钢材,不能用常规的焊接方法,一般都是铆接

为了避开焊接问题,路虎甚至想出了自冲铆接技术,通过伺服电机提供动力将铆钉直接压入板材,利用这种拼接的方式完成车身制造

所以说,铝合金车身的制作工艺更加复杂,难度系数也更高,相应的成本也会增高

维修费用高

其次就是铝合金车身一旦发生碰撞,铝合金发生形变,由于加工工艺的特殊性,维修成本要比普通材料更高,普通的4S店只能进行小面积修复,一旦受损严重,全铝车身可能就要直接报废

比如说蔚来ES8白车身的铝合金含量为96.4%,采用7种板材连接技术,也让ES8的维修价格高的离谱

网上有人晒出的维修单,前副车架的维修费用超过了1万,仅仅拆装费就要4600

很多车企放弃全铝车身

铝合金车身成本高、维修经济性差的原因,让很多车企开始慢慢降低铝合金的占比,比如奥迪A8放弃了全铝车身,只在一些不容易受力的位置采用铝合金

凯迪拉克采用钢和铝的混合车身,和奥迪的思路一样,核心受力部位用强度更大的钢,非受力部分采用铝合金

目前的家用车已经基本放弃了全铝车身的想法,除了悬架、轮毂、防撞梁这些部位采用铝合金,其它部位基本都是成本低、便于维修的钢材,即便是很贵的豪华车,也都在减少铝合金的使用占比

全铝车身的唯一目的就是轻量化设计,如果不是重量更轻,相信不会有哪个厂家愿意使用,未来如果出现低成本、轻量化、高强度的新材料,铝合金应该会第一个被抛弃